Vad är IO-Link?

En kort bakgrund

1982 fastställde International Electrotechnical Commission (IEC) sina ursprungliga konventioner för programmerbara styrenheter och deras mjukvara. Denna standard fick en uppdatering och omdöpning till IEC 1131 1993; en efterföljande uppdatering och ytterligare ett namnbyte till International Standard IEC 61131 ägde rum 1997.

Del 9 av IEC 61131 (standarden för IO-Link) avser “single-drop digitalt kommunikationsgränssnitt för små sensorer och ställdon”.

Förenklat kan man förklara IO-Link som ett digitalt gränssnitt som förenklar kommunikationen mellan sensorer och överordnade styrsystem. Eftersom standarden som nämnts ovan styr hur gränssnittet ser ut kan flera olika tillverkares komponenter samverka i samma system.

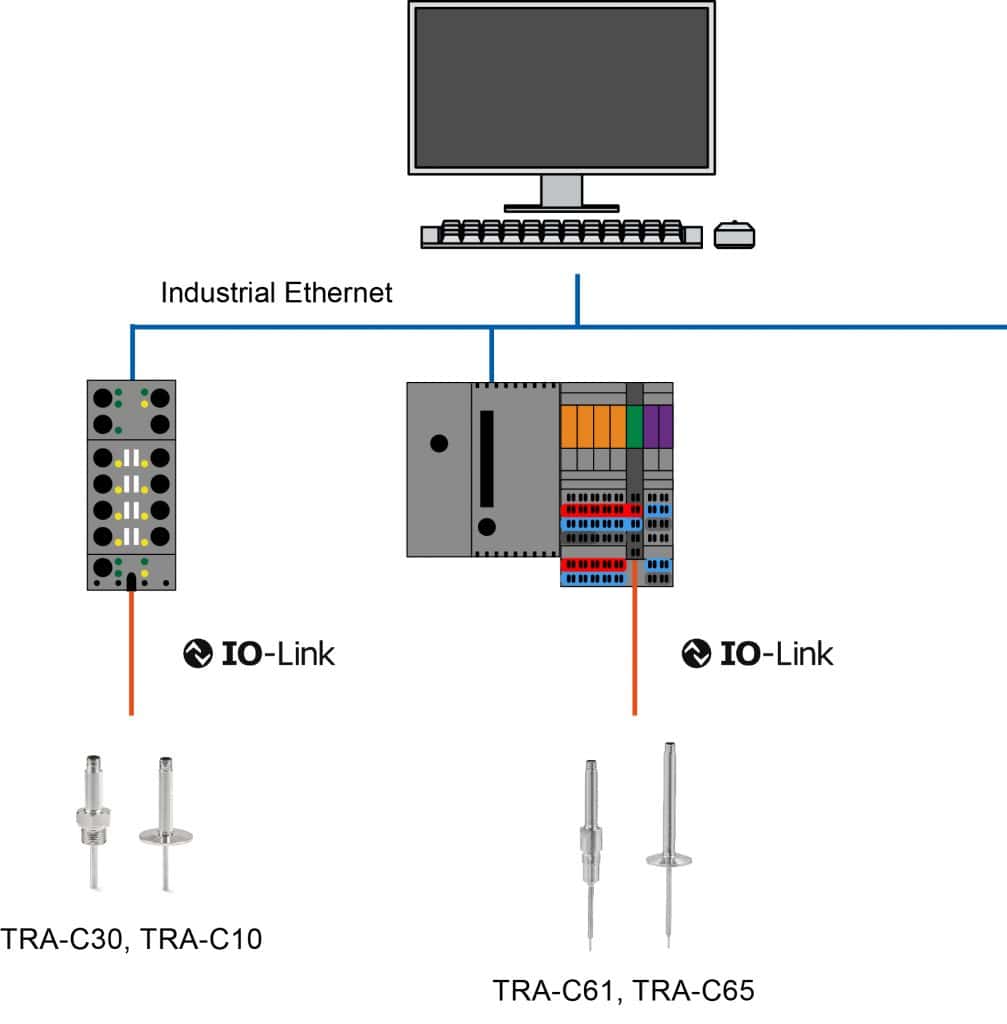

Man kan kortfattat beskriva kommunikationen i ett antal lager:

Lager 1: Sensorer, Givare och ställdon

Lager 2: En masternivå som samlar in all information från lager 1 som t.ex. kan vara en PLC

Lager 3: Överordnad förädling av data där t.ex. drifttider, effektivitet och felanalys gör för beslut om underhåll.

En stor fördel med IO-Link enheter är möjligheten att kunna konfigurerar dem på distans. Enkelheten vid service och underhåll är tydlig eftersom vid byte av en enhet kan systemet enkelt känna detta och ge den samma konfiguration som den utbytta enheten.

Eftersom alla följer samma standard kan bytet t.o.m. ske ganska enkelt mellan olika tillverkares enheter.

IO-Link mjukvara för konfigurering

Alla IO-Link-enheter kräver installation (konfigurering) före användning. Driftsättning sker vanligtvis genom en programvara som tillhandahålls gratis från tillverkare av enheter med IO-Link – eller från tillverkaren av PLC eller andra industriella styrenheter.

Anslutningen är av vikt för att möjliggöra justering av parametrar under drift av de installerade sensorerna och andra enheter.

Under en installationsprocess använder ingenjören programvaran för att virtuellt integrera IO-Link-mastern och dess enheter i resten av det automatiserade systemet.

Programvaran för att ställa in IO-Link-enheter använder standardiserade IO-enhetsbeskrivningsfil, IODD – Device Description. För mer proprietära funktioner måste man använd tillverkar genererade IODD-filer.

En DD-fil innehåller enhetsnamn, modellbeskrivning, bilder för att bättre beskriva det grafiska användargränssnittet, typiska driftområden och signaler som förväntas för IO-Link-systemgränssnittet.

Process-, händelse- och enhetsdata i IO-Link

Varje IO-Link-installation hanterar automatiskt data via sin master. Data överförs från fältenheter antingen regelbundet, synkron data, eller sänds på begäran eller efter behov, asynkron data.

Händelsedata — en form av asynkron data. Detta inkluderar fel och underhållslarm samt felsökningsinformation som föranletts av felsignaler från sensorn.

Processdata — en form av synkron data. Detta är grundläggande driftsinformation som temperatur, position, nivå, avstånd och annat som fältenheter kontinuerligt mäter och skickar vidare till IO-Link-mastern.

Enhetsdata – en form av asynkron data. Detta är information om fältenheten och dess modell, parameterinställningar, status, position och andra avlästa värden.

IO-Link 1.0 till 1.1 — vad är skillnaden?

2013 uppdaterade IO-Link Consortium IO-Link från 1.0 till 1.1. Nytt i IO-Link 1.1 är stödet för en tredje dataöverföringshastighet genom en kanal kallad COM3 — detta förbättrar de möjligheter som tidigare var möjliga med COM1- och COM2-anslutningar.

COM1 — SDCI kommunikationsläge med överföring upp till 4,8 kbit/sek • Cykeltider ner till 18,0 ms

COM2 — SDCI kommunikationsläge med överföring upp till 38,4 kbit/sek • Cykeltider ner till 2,3 ms

COM3 — SDCI kommunikationsläge med överföring upp till 230,4 kbit/sek • Cykeltider ner till 0,4 ms

Alla IO-Link 1.1-masters måste stödja denna nya datahastighet och de fältenheter som använder den. Dessutom är 1.1-masters bakåtkompatibla och stöder både 1.0 och 1.1 enheter.

Traditionella alternativ till IO-Link

IO-Link förbättrar i många fall processerna för automatiserade installation.

IO-Link är ett alternativ som tack vare sin enkelhet är mer effektiv och tillförlitlig. I huvudsak är detta kopplat mot att den har dubbelriktad kommunikation vilket möjliggöra snabb installation och diagnostisering.

Den förenklar också inställningar av fältenhetsparametrar eftersom IO-Link låter operatörer ladda ner parametrar från online- eller lokala bibliotek och ofta sker konfigurationen genom vanlig kontrollmjukvara.

IO-Link förenklar användningen av analog data och eliminerar behovet av specialiserade omvandlare och dessutom utökar den också mängden information som kan överföras.

IO-Link masters

IO-Link-masters är hårdvara som gör tre saker:

- De fungerar som en kommunikationspunkt för anslutna fältenheter.

- De lagrar alla IODD-filer och parametrar för anslutna fältenheter.

- De ansluter till maskin- och automationskontroller på högsta nivå för att dela data till överordnade system.

IO-Link Hubs

Idag kan de mest avancerade IO-Link distributionsblocken hjälpa en enda master att ansluta många fältenheter. Lagring av enhetsinformation på både mastern och dess hubbar upprätthåller systemets integritet.

Kabel- och kontaktfunktioner i IO-Link-standarden

Tretrådskabelkonstruktion:

Som tidigare nämnts har kablage som används av IO-Link en icke-proprietär oskärmad tretrådskonstruktion för 24 V och upp till 200 mA. Med ett högre strömkrav från fältenheter, t.ex. ett ställdon som kräver mer ström, används en femtrådsversion.

M5-, M8- och M12-kontakter:

Där IO-Link-mastern har formen av en DIN-sken monterad enhet eller liknande konstruktioner avsedda att sitta inuti styrskåp, sker trådanslutningarna med vanliga push-in eller skruv terminaler. Men där IO-Link-anslutningarna använder kabelanslutningar kräver IO-Link-standarden M5, M8 och M12 kontaktering. Kontakter av detta slag är vanligtvis klassade till IP65/67.

IO-Link komponenternas robusthet

Fordonsindustrin är fn ledande i sin användning av IO-Link. Läkemedels- och livsmedels- och dryckesindustrin har dock börjat använda fler IO-Link-komponenter. Klassificeringar för IO-Link-komponenter i installationer inkluderar IP20, IP67 eller IP69K.

Vissa IO-Link-komponenter inkluderar dessutom ECOLAB-certifiering – en beteckning för att hjälpa maskinbyggare inom livsmedels- och dryckesindustrin för att förhindra osäker livsmedelshantering eller förpackningar.

Hur IO-Link 1.1 används

Fältenheterna som stöds av IO-Link kan klassificeras som ställdon och sensorer.

Ställdon:

Ställdon är de elektromekaniska komponenterna som accepterar elektrisk styrning som ger en viss mekanisk effekt.

Sensorer:

Vanliga sensorer med IO-Link-anslutning inkluderar position, förskjutning, temperatur, tryck och färg givare, fotoelektriska sensorer och RFID-avkänningssystem.